|

| Оборудование | Запасные части | Смазочные материалы | Сервисное обслуживание |

|

На сегодняшний момент группа компаний BATEMAN является мировым лидером в проектировании модульных установок для процессов обработки различных видов руды. Идея модульных установок была разработана несколько десятилетий назад и продолжает совершенствоваться до сих пор.

Идея модульных установок была разработана несколько десятилетий назад и продолжает совершенствоваться до сих пор.Чаще всего модульные установки используются в алмазодобывающей промышленности, но ассортимент постоянно расширяется. Перед началом производства проводится ряд переговоров для создания проекта, максимально удовлетворяющего потребности заказчика. В ходе переговоров оговариваются следующие основные показатели: - максимальная интенсивность подачи питания (в тоннах в час) - размер фракции, обогащаемой на установке тяжелосредной сепарации (в миллиметрах) - общая максимальная потребность в воде (в кубометрах в час) - удельная масса твердой фракции (в тоннах на кубометр) - объемная (насыпная) плотность твердой фракции (в тоннах на кубометр) - минимальное давление подачи технологической воды на фабрику  После выяснения всех необходимых параметров разрабатывается индивидуальные проект, на основании которого производится модульная фабрика. Таким образом достигается максимальная эффективность работы оборудования компании Bateman в любых условиях.

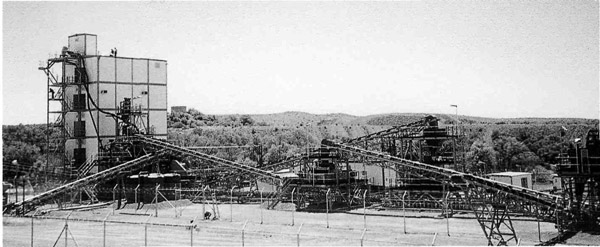

После выяснения всех необходимых параметров разрабатывается индивидуальные проект, на основании которого производится модульная фабрика. Таким образом достигается максимальная эффективность работы оборудования компании Bateman в любых условиях.Как правило, базовая модульная фабрика состоит из двух основных элементов: участка тяжелосредной сепарации (ТСС) и участка доводки. МОДИФИЦИРОВАННАЯ МОДУЛЬНАЯ УСТАНОВКА ТСС  Модульная установка ТСС, предназначена для переработки алмазосодержащего гравийного материала крупностью -5мм + 1мм. Установка поставляется в комплекте со всем необходимым оборудованием, трубопроводами, электроприборами, включая осветительные приборы. В комплект поставки входит интегрированный зумпф для проливов, а также щит управления электродвигателями в контейнерном ис¬полнении. Подаваемое напряжение - 380 В, 3-фазное, 50 Гц.

Модульная установка ТСС, предназначена для переработки алмазосодержащего гравийного материала крупностью -5мм + 1мм. Установка поставляется в комплекте со всем необходимым оборудованием, трубопроводами, электроприборами, включая осветительные приборы. В комплект поставки входит интегрированный зумпф для проливов, а также щит управления электродвигателями в контейнерном ис¬полнении. Подаваемое напряжение - 380 В, 3-фазное, 50 Гц. Перед разборкой и погрузкой в контейнеры для транспортировки на рабочий участок установка проходит полный цикл испытаний. Описание технологического цикла: Гравий доставляется на грохот подготовки питания по питающему желобу, где материал промывается водой и дренируется для удаления мелких частиц. Вода вместе с мелким материалом самотеком поступает в зумпф стоков через поддон грохота подготовки питания. Продукт грохота подготовки питания, равномерно увлажненный для отправки на тяжелосредную сепарацию, поступает в смесительный короб, где перемешивается с циркулирующей средой (ферросилиций / водяная пульпа). Смесь гравия со средой перекачивается на циклон сепарации насосом питания циклона. Под действием центробежных сил, в циклоне происходит гравитационные разделение руды. Материал высокой плотности поступает в разгрузочную воронку (нижний продукт), а материал низкой плотности поступает в отводной патрубок верхнего продукта. Концентраты и хвосты поступают на дренажные панели нижнего продукта, а верхний продукт на дренажные панели верхнего продукта, где происходит отделение основного объема готовой среды. Нижний и верхний продукты, после этого, проходят через отдельные дренажные и промывочные секции грохота. Здесь происходит отделение оставшейся циркулирующей среды с применением воды орошения для промывки и дренажа. Концентрат с грохота нижнего продукта отправляется в секцию доводки фабрики. Контроль плотности циркулирующей среды очень важен для эффективности извлечения алмазов. Поэтому, плотность должна поддерживаться в очень узких пределах. Применяемая система контроля плотности предусматривает поддержание плотности среды в зумпфе циркулирующей среды немного выше требуемой. Плотность, затем, понижается до требуемой величины добавлением воды в забор насоса циркулирующей среды. Объем добавляемой воды строго контролируется, чтобы получить желаемую плотность. Плотность среды в зумпфе циркулирующей среды поддерживается на более высоком уровне, чем требуется, за счет добавления концентрированной среды из нижнего продукта циклона сгущения и/или продукта магнитной сепарации. Плотность циркулирующей среды измеряется плотномером, монтируемым на подающей трубе насоса циркулирующей среды. КОМПАКТНАЯ УСТАНОВКА ДОВОДКИ В КОНТЕЙНЕРНОМ ИСПОЛНЕНИИ  Установка доводки предназначена для извлечения алмазов из концентрата, поступающего с установки ТСС методом липкостной сепарации. Перед разборкой и погрузкой в контейнеры для транспортировки на площадку установка проходит полный цикл испытаний.

Установка доводки предназначена для извлечения алмазов из концентрата, поступающего с установки ТСС методом липкостной сепарации. Перед разборкой и погрузкой в контейнеры для транспортировки на площадку установка проходит полный цикл испытаний.Описание технологического цикла: Концентрат ТСС подается на оттирочный скруббер, время нахождения материала в котором составляет более 12 мин., что обеспечивает подготовку алмазов для извлечения методом жировой сепарации. После скруббирования материал перекачивается на грохот обезвоживания при помощи струйного насоса, расположен¬ного в нижнем контейнере. Сток классифицирующего грохота поступает обратно на струйный насос, а надрешетный продукт подается в загрузочный бункер жировой сепарации. Описание жировой сепарации  Жир, поступающий из жирового насоса, тонким слоем при помощи аппликатора наносится на жировую ленту. Жировая лента расположена под наклоном и движется с малой скоростью. До поступления материала на ленту на находящийся на ленте жир подается контролируемый объем воды. Установленный в нижней части ленты источник вибрации позволяет повысить вероятность прилипания алмазов к жиру за счет их более плотного погружения в жировую массу.

Жир, поступающий из жирового насоса, тонким слоем при помощи аппликатора наносится на жировую ленту. Жировая лента расположена под наклоном и движется с малой скоростью. До поступления материала на ленту на находящийся на ленте жир подается контролируемый объем воды. Установленный в нижней части ленты источник вибрации позволяет повысить вероятность прилипания алмазов к жиру за счет их более плотного погружения в жировую массу.За счет гидрофобных / олеофильный свойств алмазов происходит их прилипание к жиру. Хвосты смываются с жировой ленты и самотеком через желоб поступают на грохот обезвоживания хвостов. Жира и прилипший к нему материал счищаются с ленты и через передаточный желоб подаются в бак жировой сепарации. Температура воды в баке жировой сепарации поддерживается на уровне 85°С - 90°С. Расплавленный жир всплывает к поверхности воды и перетекает на сторону слива и далее в отделение для хранения, которым оборудован бак жировой сепарации. Из отделения для хранения жир в расплавленном виде прокачивается двумя насосами через теплообменники, охлаждаемые специальным холодильным аппаратом, и далее -на аппликатор, как описано выше. Концентрат накапливается в донной части бака жировой сепарации, откуда он удаляется для обезжиривания при помощи непенящегося моющего средства. Стадия обезжиривания полностью автоматизирована. |

|

|

|

|

|

|